|

|

|

说明:双击或选中下面任意单词,将显示该词的音标、读音、翻译等;选中中文或多个词,将显示翻译。

|

|

|

1) tube anchorage

管形锚具

1.

This paper presents the process flow of new die forging for tube anchorages, the workmanship of upsetting and squeezing into shape, structural design of the die for upsetting and squeezing, and also compares the technical and economic benefits between the new and old workmanship.

介绍了管形锚具新的模锻工艺流程,阐述了镦粗挤压成型工艺及其模具结构设计,比较了新旧工艺的技术经济效益。

2) deformation of anchorage device

锚具变形

1.

Based on the condition of deformation compatibility,the computing formula of prestress losses caused by deformation of anchorage device,slip of tendon and joint compression was established by using calculation method of piecewise approximation,meanwhile,the.

针对后张法预应力混凝土构件中由锚具变形、预应力钢束回缩和接缝压缩等引起的预应力损失计算方法适用范围较窄和误差较大的缺点,基于变形协调条件,通过分段近似计算方法,建立了锚具变形、预应力钢束回缩和接缝压缩等引起的预应力损失计算公式,并与实际预应力混凝土T形截面简支梁的计算结果进行了比较。

3) WSGG anchor

波形齿锚具

1.

The anchoring CFRP sheet technology is the remarkable characteristic why the WSGG anchor is better than the other technique applied to CFRP sheet.

本课题组提出的“波形齿锚具系统应用于预应力CFRP片材体外快速加固的技术”解决了锚固CFRP难的问题。

2.

This paper discusses the anchorage performance of the WSGG(Wave-shaped-gear-grip) anchor in the case of large-tonnage and studies the relationship between fastening bolt axial force of the WSGG anchor and the longitudinal CFRP sheet tension.

探讨大吨位锚固下波形齿锚具的锚固性能,研究波形齿锚具紧固螺栓的轴力和CFRP片材纵向拉力的关系。

4) WSGG anchor

波形齿夹具锚

1.

Several WSGG anchors were be used.

设计构思一种全新的体外锚固FRP片材预应力加固方法,充分利用波形齿夹具锚的特点,采用两端先固定,再中间紧固,强迫FRP片材几何伸长产生预拉力。

2.

The method is that the end of CFS was anchored by wave-shaped-gear-grip anchorage (WSGG anchor).

在碳纤维布加固钢筋混凝土梁的抗弯试验中,首次采用波形齿夹具锚对碳纤维布进行锚固。

3.

Zhuo Jing’s researchs have proved that the WSGG anchorage is a effective anchorage for the FRP sheets.

卓静针对这一现状,发明了波形齿夹具锚解决这个问题。

5) un-bonded

锚具变形滑移

6) tubing anchoring tool

油管锚定工具

1.

Development of energy-storage forcible releasing tubing anchoring tool;

储能式可强制解卡油管锚定工具

补充资料:燃料混合管压形缩管模

陕西科技大学(陕西咸阳 712081) 刘俊生 周明贵 张喜涛

[摘要] 介绍了一种在机械压力机上实现较长尺寸缩管工件的成形模结构。

关键词 闭合高度 缩管 脱模

1 引言

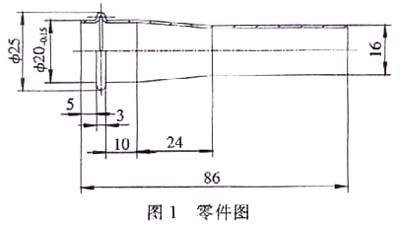

管材的缩管是常见的成形工艺,常用3种方法:1在缩管旋转机上进行;2在车床上旋压缩口,滚压加工;3用模具在压力机上进行。具体使用哪种方法,视工件要求而定。针对图1所示零件,采用压力机成形工艺比较合适。

根据零件尺寸,材料及计算结果,若在螺旋压力机或液压机上成形,由于工件成形所需压力很小,不能充分利用设备功率,且生产效率较低。故而选用机械压力机成形,模具设计中应重点解决由于工件缩管长度较长而引起的脱模困难,同时又要兼顾模具的闭合高度(在成形很小的情况下,模具闭合高度成为选用机床的主要因素)。

2 模具结构

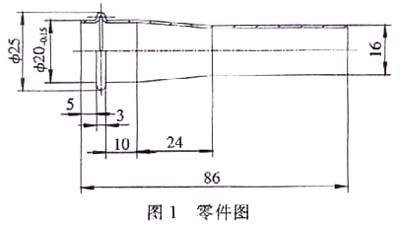

模具结构如图2所示。上内凹模2直接装在模柄上,夹持于滑块中,利用滑块中的打杆槽,装有上拉料黠构,上拉料结构由打料杆14,拉杆13,拉板12,螺栓8,顶杆10组成。下模板固定于工作台面,顶板9位于台面漏料孔中。其特点是:

(1)利用冲床,滑块在缩门成形工序完成后拉动打料杆14,使与之连成一体顶杆10向上抬起,解决了由于工件缩口长度较长而引起的脱模困难。

(2)顶板9置于工作台漏料孔中,即有效利用机床闭合高度,又减少于模具体积。

3 工作过程

冲床滑块上升至上死点时,穿在滑块上的打料杆14带动上拉料组件以至最高点。放管材于定位板4的定位孔中。滑块下行,定位销3导正管材上端进入上凹模2定位孔中后,滑块施轴向力于管材端面.通过模芯11进行缩口,最后通过定位板4与上内凹模进行凸台压形,模芯11和上凹模2材料选用W18Cr4v,热处理硬度61—63HRC。同时,上拉料组件也随滑块一起下降之下死点,压形,缩口完成后,随着滑块一起上升的上拉料组件中的顶杆10抬起工件,取出工件。

4 效果

该模具装于400kN偏心冲床(闭合高度300mm,工作台孔直径∮200mm)上,经过近十万件产品的生产,模具基本完好,满足了生产的要求。

说明:补充资料仅用于学习参考,请勿用于其它任何用途。

参考词条

|