|

|

|

说明:双击或选中下面任意单词,将显示该词的音标、读音、翻译等;选中中文或多个词,将显示翻译。

|

|

|

1) extrusion cladding

挤压包壳

2) extrusion cracking

挤压破壳

1.

In the experiment of apricot stone's extrusion cracking,the parameter of cracking load and its compress variation which influence apricot stone's cracking has been measured.

本文通过新疆杏核挤压破壳试验,测定了影响杏核破壳的破坏载荷及其压缩变形量等参数;统计分析表明,杏核的压缩变形并不是显著影响其破坏载荷的物理参数;为寻找更具代表性的物理参数,需进一步深入分析和探讨其他因素。

3) decorticating extrusion

脱壳挤压

1.

In terms of traditional theory,decorticating extrusion refers to decorticate copper billet by applying plastic shearing deformation theory and adopting dummy block which has smaller O.

传统理论认为,脱壳挤压是利用比铜锭外径小的挤压垫,利用塑性剪切变形将铜锭外皮脱掉,因此脱壳挤压过程外表面质量不会影响挤压管坯的尺寸,但笔者通过对挤压完毕后挤压筒内剩余铜皮和闷锭时铜皮形状进行观察,发现挤压筒内脱掉铜皮长度与挤压铜锭长度无线性关系,进而提出紫铜脱壳的行为机理,并进行分析得出,脱壳挤压不是绝对的脱壳挤压结论。

4) canning extrusion

包套挤压

1.

Preparing Al-Pb alloy by mechanical milling and canning extrusion;

机械球磨与包套挤压制备Al-Pb合金

5) extrusion cladding

挤压包覆

1.

Studies the continous extrusion dadding technology of the new kind of patent product——the carrier current cables with clad aluminium steel strands, designes the simulated testing device, and a lot of extrusion cladding tests are made in a hydraulic press.

研究了新型专利产品——复铝钢绞线载流承力索的连续挤压包覆(CONCLAD)工艺,设计了模拟试验装置,并在通用液压机上进行了大量的挤压包覆模拟试验。

6) coating extrusion

包覆挤压

1.

Coating gap size is the most important parameter for coating extrusion technique of lead-clad glass fiber.

本文利用DEFORM大型数值模拟软件通过有限元数值模拟方法总结了包覆挤压过程中包覆间隙对包覆成型性的影响规律,数值模拟结果显示最佳包覆间隙参数为0。

补充资料:壳体零件的复合挤压

[摘要]介绍了壳体事件的挤压复合成形工艺,分析了挤压加工与机加工两种加工方法的材料利用率,设计计算了壳体零件的挤压件田,并设计了模具结构。

[关键词]:壳体零件;复合挤压模;材料利用率

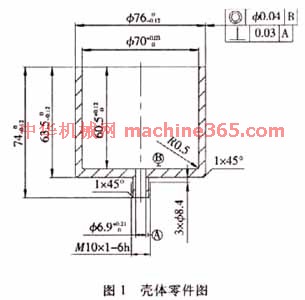

军工产品壳体零件如图1所示,该零件外径的尺寸精度为O.12mm,表面粗糙度要求较高,零件材料为高强度硬铝2A12。其成份为:铜3.9%-4.8%;镁1.2%-1.6%;锰O.3%-O.9%;其余为铝。这种材料可以进行热处理强化,有较高的强度和耐热性。

该零件如果用机加工制造.不仅需要添置较多的机加工设备,而且加工时间长,浪费材料。采用挤压加工工艺不仅流程简单,生产操作方便,而且金属的力学性能良好。 可以把该零件分为上、中、下3段圆环,用 ,分别表示上、中、下3段圆环的体积。该零件总的体积V为: ,分别表示上、中、下3段圆环的体积。该零件总的体积V为:

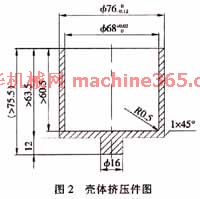

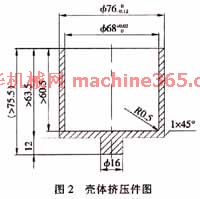

如果该零件机加工,假定单边加工余量为1.5mm,应该采用∮79×77mm的坯料,其体积为377429mm3。如果采用挤压加工,需要坯料有良好的流动性,所以在挤压前需要对坯料进行软化退火处理。其具体的退火热处理过程为:加热至410℃,保温6h,炉冷到150℃然后再空冷,这样软化处理后的硬度为53HB。退火热处理后的坯料,投有时效硬化现象,对于以后的冷挤压工序有利。 该壳体零件呈上杯下杆型,可进行复合挤压成型。挤压件底部厚度可以达到设计要求,不再需要机加工,大大节省了材料和工作量。零件的杆部为M10mm螺纹,无法挤压成型,可以后续机加工。 另外,在设计挤压件时要注意增加MlOmm杆部直径。因为如杆部太细,即使挤压件挤压成功,挤压件被顶料杆顶出时,也会在顶料力的作用下严重变形,使产品不合格。将杆部适当放粗至∮16mm。杆部的内孔直径为∮6.9mm,不宜挤压成型。因为如凸模工作部份顶墙尺寸太小,在挤压过程中容易断裂。 由于金属的各向异性,杯口部分不一定平整,所以要在杯的高度留加工余量1.5mm,以保证零件的外形尺寸。 挤压件如图2所示。

说明:补充资料仅用于学习参考,请勿用于其它任何用途。

参考词条

|

,分别表示上、中、下3段圆环的体积。该零件总的体积V为:

,分别表示上、中、下3段圆环的体积。该零件总的体积V为: